『工場DXって何だろう』

『工場でDX化が進まない理由やよくある課題を知りたい』

『工場DXを進める方法は?』

そんな悩みをお持ちの企業担当者はいませんか?

工場でDX化を進めると、効率の向上やコスト削減だけでなく、品質の安定やリアルタイムでの意思決定が可能になるでしょう。

しかし、「実際に何から手をつけたらいいのか?」「どうやって進めるのが正しいのか?」と感じる方も多いのではないでしょうか。

この記事では、工場DXの概要やDX化の進め方、長期的なロードマップの作り方、事例をわかりやすく解説します。

工場DXを成功させるための実践的な内容をお伝えするので、これからDXを導入しようと考えている企業担当者の方は、ぜひ最後までご覧ください。

AIを中心としたDX人材育成・

組織づくりを支援し、事業成功へ繋げる

生成AIで業務効率化、Pythonプログラミングができる実務者から、Word・Excel・ITの基礎が分かる初学者までを人材要件定義、スキルアセスメント、研修設計、学習促進を一気通貫で伴走可能なAidemy Businessが育成します。

目次

工場DXとは?

工場DXは、デジタル技術を活用し、工場の業務プロセスを改善し、ビジネスモデルや製品および企業文化を変革し、社会に新しい価値を提供することです。

工場でDX化を進めると、作業をデジタル技術で効率化できるので、生産性を今以上に引き上げることができます。

AIやIoT、ビッグデータなど、DX化に必要な技術を活用して、現場の「見える化」し、データを瞬時に把握できるようになると、データをもとにした迅速な判断も可能になるでしょう。

業務効率を上げることで、人手不足をカバーできるので、工場におけるDX化はとてもおすすめです。

作業のムダを減らし、企業の競争優位性を高めましょう。

なぜ工場DXが必要なのか

工場DXが必要な理由として、一般的には効率化や生産性向上があげられます。

製造業でDX化ができると、業務を最大限に効率化でき、エンドユーザーに対してより良いサービスが提供できるでしょう。

出典:経済産業省

工場DXが必要な理由をより具体的に理解するためには、以下のポイントが大切です。

- データの「見える化」で意思決定が速くなる

- コスト削減と品質向上が同時に実現する

それぞれ解説します。

データの「見える化」で意思決定が速くなる

工場DXによってデータが「見える化」されると、現場の状況がリアルタイムでわかるようになります。

例えば、機械の稼働状況や製品の品質に関するデータをすぐに確認できるため、何か問題が起こったときに素早く対応が可能です。

このデータが見える化されることで、現場の判断がスムーズになり、結果的に生産性が向上します。

コスト削減と品質向上が同時に実現する

工場でDX化を進めると、データに基づいた作業ができるため、無駄な作業や材料のロスを減らせます。

結果として、生産コストが削減され、同時に品質も安定するというメリットがあります。

たとえば、AIによる品質検査で不良品を素早く発見できれば、早めに対応できるので、製品の品質を保ちつつコストを抑えることができます。

工場DXの進め方

工場DXを効果的に進めるには、いくつかの段階を踏んでいくことが大切です。

デジタル化の導入は一度で完成するものではなく、現場の現状を把握し、実際の運用にまで落とし込んでいく工程が求められます。

以下は、工場DXの進め方です。

手順①現状を把握する

最初に、自社の工場で「何がDX化の対象になるのか」「どこに課題があるのか」を具体的に把握しましょう。

ここでのポイントは、現場の作業工程や設備の稼働状況、作業者の動きなど、細かな部分までチェックし、以下の点に着目することです。

- ムダな工程や手作業を把握する

特定の作業が手作業で時間がかかっている場合、DXで自動化や効率化が期待できる部分です。 - 作業のバラつきを把握する

生産のペースや品質が安定しない箇所は、DXによるデータ管理で安定させられる可能性があります。

現状をデータで把握できるようにし、具体的な改善点をリストアップすることで、次の手順に進むための基礎が整います。

手順②具体的なKPIを立てて計画する

現状の課題を明確にしたら、次に工場DXに必要な具体的なKPIを設定します。

このKPI(目標)は「生産コストを〇%削減する」「品質チェックの精度を〇%向上させる」など、できるだけ具体的な数字にすることで、成果の評価がしやすくなります。

目標を定めたら、それを達成するための計画を立て、以下の内容を含めると良いでしょう。

- 必要な技術とツールを選定する

IoTやAI、ロボティクスなど、目標に適した技術や設備を検討します。 - 段階的な導入スケジュールを組む

いきなりすべてを導入するのではなく、まずは小規模でテストし、徐々に拡大していく方法が効果的です。

具体的な計画を立てることで、経営者と従業員を含めて、関係者全体が「何をいつまでに達成するか」を共有でき、DX化がスムーズに進みます。

手順③DX化に必要なシステムやツールを導入する

計画に基づき、選定したDX化に必要な技術やツールを実際に導入していきます。

この段階でのポイントは、現場スタッフが新しいシステムを無理なく使いこなせるようにすることです。

下記は、工場でDX化を進めるための注意点です。

- 現場の教育とサポートが必要である

新しいツールやシステムの操作方法を理解してもらうために、操作のトレーニングやマニュアルを用意することが大切です。 - 一部の工程で試験運用をする

いきなり全体で運用するのではなく、まずは一部の工程で試験運用を行い、効果を確認してから本格導入する方法がリスクを抑えられます。

現場での実施にあたっては、使いやすさと習熟度を高めるためのサポート体制が重要です。

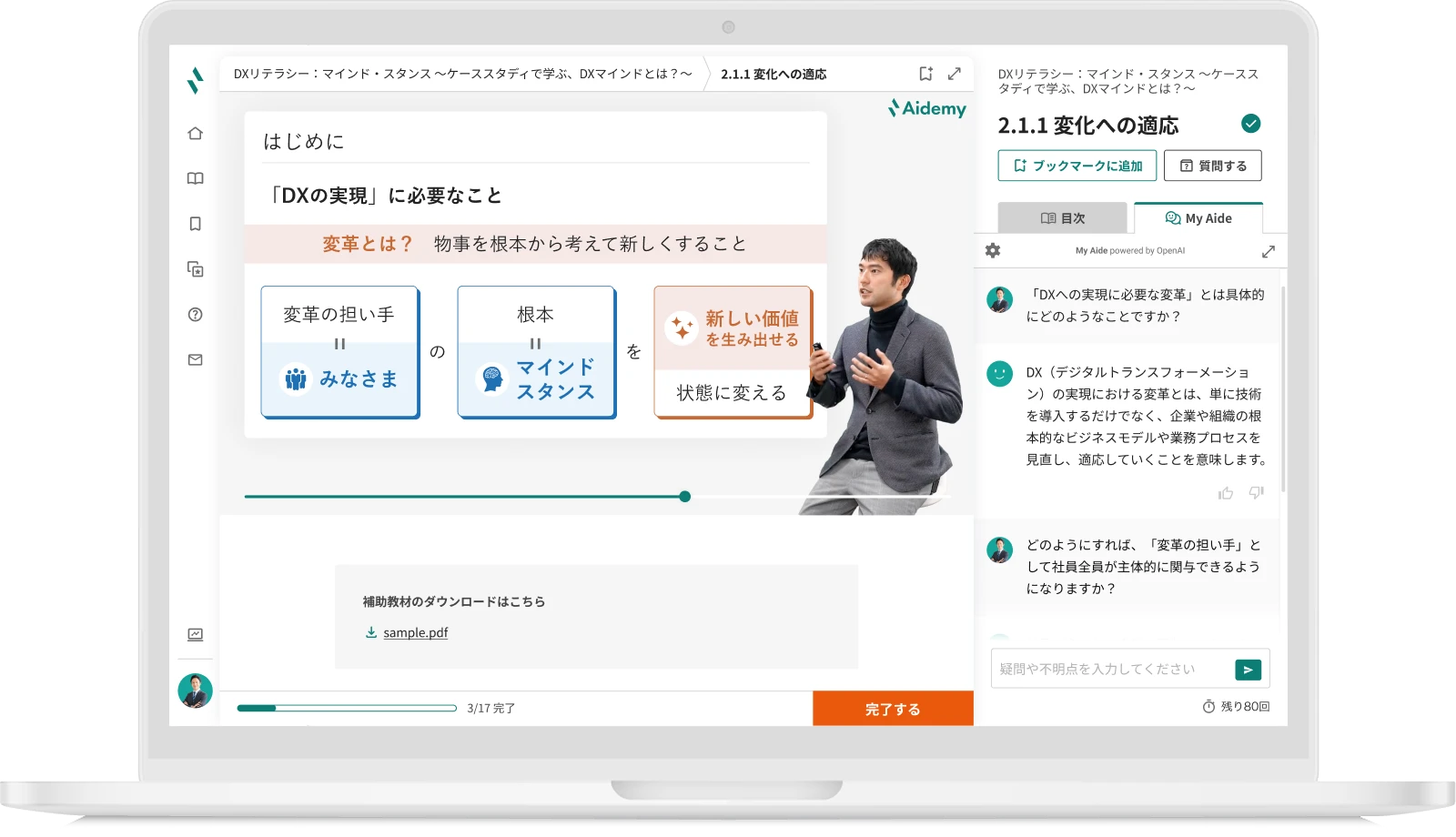

例えば、DXをeラーニングで学べるAidemy Businessを使うと、社員のDXの習熟度を高めることができ、Modeloyでは、現場のDX化に必要な、人材育成・課題選定・PoC・開発・運用を一貫してサポートしてくれるので、DXを内製化することができます。

導入したシステムが目標通りに効果を発揮しているか、定期的に評価を行います。

この段階で「計画通りの効果が得られているか」「改善すべき点はないか」を把握し、必要に応じてシステムの調整や改良を加えましょう。

- 目標に対する成果を確認する

生産性やコスト削減など、目標に対する成果をデータで確認します。問題がある場合は、改善点を特定し、適切な対策を講じたほうが良いでしょう。 - 継続的な改善サイクルを実施する

評価を続けることで、より精度の高いDX化を目指せます。常にPDCAサイクルを意識し、改善点を見つけて対応していくことで、工場DXの効果をさらに高めることができます。

上記の手順を踏むことで、工場DXを着実に進めることができます。

また、外部に委託する選択肢もありますが、自社や競合他社の状況や貴社独自のやり方もあると思うので、従業員がDXに関する知見を身に着けながら工場のDX化を進めると、より良い結果になるでしょう。

工場DXを成功させるロードマップの作り方

工場DXを成功させるためには、長期的な視点で取り組むロードマップが欠かせません。

ロードマップを作成することで、いつまでに何を達成するかが明確になり、全体の進行がスムーズになります。

ここでは、工場DXを進める際の実用的なロードマップの作り方を解説します。

長期的な目標を設定する

まずは、工場DXで「最終的にどのような状態を目指すか」を考え、長期的な目標を設定します。

たとえば、「5年後に工場の生産性を30%向上させる」や「すべての生産ラインにIoTを導入する」など、具体的な目標を立てることがポイントです。

目標を明確にすることで、日々の業務の中でも、DXに向けた意識が浸透しやすくなります。

スケジュールを設定して段階的な導入計画を立てる

次に、目標に向けた実施スケジュールを立てましょう。一気にDXを進めるのではなく、フェーズごとに分けて段階的に導入することが重要です。

以下のように計画を立てると効果的です。

- 短期目標(1年以内)

現状分析と一部のテスト導入を実施。たとえば、データの「見える化」や小規模な設備のデジタル化を行います。 - 中期目標(3年以内)

テスト結果を踏まえて全体のDX化を進行します。例えば、生産ラインにIoTを導入し、データ収集と分析を強化します。 - 長期目標(5年以内)

工場全体でのデジタル化と最適化を達成。全ラインでDXが実現し、業務全体がデータに基づいて管理される状態を目指します。

このように、短期・中期・長期で目標を設定し、無理なく進めることで、DXの効果を確実にしていくことができます。

PDCAサイクルを実施する

工場DXのロードマップは、進捗をチェックし、必要に応じて改善を加えていくためにPDCAサイクルを実施しましょう。

定期的な効果測定とフィードバックで、目標に対する達成状況を確認し、改善を続けていきましょう。

- 定期的な進捗確認

目標に対する進捗を定期的にレビューし、計画通りに進んでいるか確認します。 - PDCAサイクルの活用

実施→評価→改善のサイクル(PDCAサイクル)を回しながら、目標に近づけていきます。

工場DXのロードマップがより実用的なものとなり、柔軟に対応しながら成果を上げることが可能になるでしょう。

工場DXの成功事例

以下に、デジタル技術を活用して生産性や効率を向上させた企業の事例をご紹介します。

General Electric (GE)

GEは、エネルギー、ヘルスケア、航空、製造業など、幅広い分野で事業を展開する多国籍企業です。

産業用IoTや機械の予知保全など、デジタル技術を用いた革新的なソリューションを提供しています。

GEは、設備の稼働状況をリアルタイムで監視し、予知保全を実現して運用効率を向上させることを目指していました。

産業用IoTプラットフォーム「Predix」を活用し、設備をリアルタイムで監視しながら予知保全を実現しました。

これにより、生産性の向上とコスト削減を達成しました。

Caterpillar

キャタピラー(Caterpillar Inc.)は、アメリカ合衆国イリノイ州に本社を置く、建設機械や鉱山機械、ディーゼルおよび天然ガスエンジン、産業用ガスタービン、ディーゼル電気機関車などを製造する世界的な企業です。

キャタピラーは、建設機械のシンプルな製造企業として長く知られていましたが、現在ではハードウェアおよびソフトウェア企業へと転換しています。自社機器を動かすソフトウェアは、AIとIoTセンサーを活用し、予防保全の最適なタイミングを特定したり、難しい作業の自動化を支援したり、特定の部品の交換時期を予測することが可能です。

参考:DREAMIX

これらの事例は、各企業がDXを通じて業務の最適化を実現しています。

工場DXで活用できる技術

「工場DXを進めるには、どんな技術が必要なんだろう?」とお考えかもしれません。

工場DXを実現するために、今ではさまざまなデジタル技術が使われています。

ここでは、特に効果的な技術や選ぶ際のポイントをご紹介します。

工場DXを進めるために役立つ技術として、以下の3つが重要です。

- IoT(モノのインターネット)

- AI(人工知能)

- ビッグデータ解析

それぞれの技術と、その活用ツールについて詳しく見ていきましょう。

IoT(モノのインターネット)

IoTは、工場のあらゆる設備や機械にセンサーを取り付け、リアルタイムでデータを収集する技術です。これにより、機械の稼働状況や温度、湿度などの情報が一目でわかるようになります。

下記は、工場におけるIoT活用のイメージ図です。

出典:総務省「製造現場におけるローカル5G等の導入ガイドライン」

IoTツールを使うと、現場の状況が「見える化」され、異常があればすぐに気づけるため、無駄なコストやダウンタイムを削減できます。

AI(人工知能)

AIは、集めたデータをもとにパターンを見つけ、予測や最適化をしてくれる技術です。

例えば、AIが過去の稼働データを分析して、「この機械は近いうちにメンテナンスが必要」と判断すると、メンテナンス計画を立てる手間が省けます。

結果として、効率よく設備の管理が可能になり、無駄な時間を減らすことができるでしょう。

ビッグデータ解析

ビッグデータ解析では、膨大なデータを分析して、効率向上やコスト削減に役立つ発見が得られるでしょう。

たとえば、稼働データや作業履歴から、どの工程にムダがあるかを見つけ出し、改善点を明確にすることができます。

これらの技術やツールを取り入れることで、工場DXがさらにスムーズに進み、成果も見えやすくなります。

工場DXのトレンドはどのように変化していくか

工場DXは今まさに発展中で、これからも新しい技術やトレンドが登場してくるでしょう。

工場DXに関わる注目の最新トレンドや、今後のトレンドについてご紹介します。

これからの工場DXで特に期待されるのは、以下のような技術です。

- 5Gの活用

- ロボティクスの進化

- 持続可能なDXの推進

それぞれがどのように工場DXを変えていくのか、見ていきましょう。

5Gの活用

5Gは超高速・低遅延で大容量の通信が可能な次世代の通信規格です。

5Gの普及が進むと、工場内のあらゆる機械やセンサーが素早くつながり、リアルタイムでデータをやりとりできるようになります。

例えば、とある屋内外に施設を有する大規模プラント工場で、その構造上、有線・無線LANによる通信環境の整備が困難で、業務効率が低下していましたが、5Gを導入することで、大容量データが共有になり、機械点検業務の効率化、ドローンによる原材料の体積判定、4Kカメラによる不法侵入者の検知、AIによる精製物の自動粒度判定ができるようになりました。

出典:総務省「ローカル5Gを活用した精製物のAI粒度判定等による離島プラント工場の業務効率化の実現」

ロボティクスの進化

工場DXでは、ロボティクスも大きな役割を果たします。最近では、人間と協力して作業を行う「協働ロボット」も登場しており、工場内での活用が進んでいます。

こうしたロボットが現場で作業をサポートすることで、人手不足の問題も軽減され、生産性も向上します。将来的には、より高度な作業をロボットが担うことも期待されています。

持続可能なDXの推進

今後、工場DXは単なる効率化や生産性向上にとどまらず、環境に配慮した「持続可能なDX」も重要なテーマとなっていくでしょう。

エネルギー効率を最適化する技術や、廃棄物の削減を目指すデジタルソリューションが注目されており、企業としても「持続可能性」を重視したDX化が求められる時代が来ています。

工場DXに関するよくある質問

工場DXを進める際には、多くの方が「何から始めればいいのか?」「具体的にどんな効果が期待できるのか?」といった疑問を持つかもしれませんね。ここでは、よくある質問とその回答をまとめてみました。

工場DXの具体的なメリットは?

工場DXの具体的なメリットは、作業の「見える化」により業務効率が上がり、リアルタイムで問題を発見・対処できることです。データに基づいた判断が可能になるため、無駄な作業が減り、現場全体のパフォーマンスが最適化され、生産性やコスト削減が実現できます。

工場DXを始めるために必要な準備はなんですか?

まずは現場の状況をしっかりと把握することが大切です。どの工程が手間を取っているのか、どこにムダがあるのかを調べた上で、DXの目標を設定しましょう。

その後、目標達成に必要な技術やツールを選定し、段階的に導入していく計画を立てます。焦らず、段階的に進めることで、成功の確率が高まります。

工場DXの参考になる本は?

工場DXの参考になる本を紹介します。通販サイトにて、上位表示されている本をピックアップしております。評価や詳細については、公式サイトをご確認下さい。

また、工場DXを進めたいと考える企業の担当者様は、一度弊社にお問い合わせ頂ければ、貴社の課題解決のサポートをさせて頂きます。

下記は、「図解入門ビジネス 最新生産工場のDXがよ~くわかる本 [第2版] 」です。

出典:Amazon

下記は、「製造業DX: EU/ドイツに学ぶ最新デジタル戦略 (近代科学社Digital) 」です。

出典:Amazon

工場DXを成功させるためのポイントは何ですか?

工場DXを成功させるためには、現場と経営陣の連携が大事です。新しい技術を取り入れる際は、誰もが不安です。現場スタッフの意見やニーズをしっかり聞き、経営者が率先してサポートすることで、スムーズな導入が可能になります。

新しい技術を一気に導入せず、段階的に進めていくことで、「DX化をして良かった」と思えるでしょう。

工場DXの展示会はありますか?

工場DX関連の展示会では、最新の技術やツールを直接見ることができます。東京ビッグサイトや幕張メッセで行われる製造業のDXに関する展示会では、多くのDXツールが比較できるだけでなく、導入事例やトレンドも学べます。

工場DXを検討する企業担当者にとって、良い情報収集の場になるでしょう。定期的に大きな展示会が開催されているので、興味のある方はぜひチェックしてみましょう。

工場DXが進まない理由と主な原因は?

工場DXが進まない主な原因は、DX人材が不足していることや、既存システムの回収が難しく、費用がかかる上に、最新技術を敬遠していることが理由です。

下記は、「レガシーシステムの存在がDXの足かせになっていると感じるか?」という質問に対する回答結果です。

出典:経済産業省

工場DXを進めるにはどのようなツールがおすすめですか?

工場DXを進めるためには、以下のようなツールが役立ちます。

- IoTセンサー

IoTセンサーは、機械や設備の動きをリアルタイムでチェックできるセンサーです。壊れそうなタイミングを予測して教えてくれるので、急な故障を防ぐのに便利です。 - 製造管理システム(MES)

製造管理システム(MES)は、工場内で「今どの作業がどれくらい進んでいるか」をリアルタイムで管理するシステムです。作業のスケジュールや進み具合を一目で確認でき、効率アップに役立ちます。 - データ分析ツール

データ分析ツールは、工場で集めたデータを分析して、作業の無駄を見つけたり、品質を上げたりします。AIも使って自動で異常を発見することができるので、より精度の高い管理ができます。 - デジタルツイン

デジタルツインは、工場や機械の「デジタル版」を作り、シミュレーションができる技術です。新しいラインを作る前に試したり、効率的な動かし方を見つけたりするのに役立ちます。 - クラウド型プラットフォーム

クラウド型プラットフォームは、工場のデータや情報をインターネット上に保存し、どこからでもアクセスできるようにします。複数の工場を一元管理したり、情報をチーム全体で簡単に共有できます。

これらを活用することで、工場の仕事がスムーズに進み、より効率的で管理しやすくなります。

Aidemyでは、DXを推進するための人材育成や内製化のサポートをしており、数多くの事例や実績がございます。

弊社にお問い合わせいただいた場合には、どのようなツールが貴社に必要かご提案させて頂きます。

ぜひ、興味のある方は一度お問い合わせ下さい。