化学業界では、AIやIoTなどの技術を活用して研究開発や製造を効率化する「化学DX」が進んでいます。

原材料コストの上昇や熟練技術者の高齢化、環境対応の必要性など、従来の体制では対応しきれない課題が増えています。

本記事では、化学DXの基本的な考え方や注目の背景、導入のメリット・課題、実際の企業事例までをわかりやすく解説します。

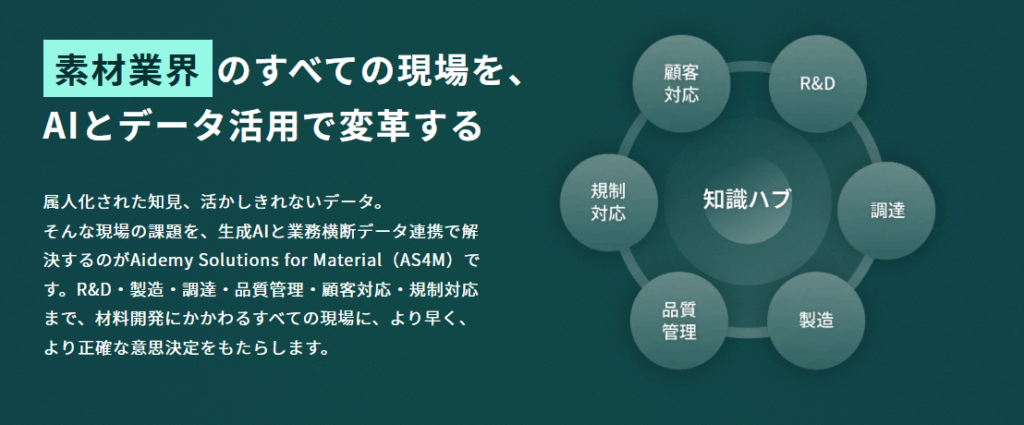

記事の最後では、現場で成果を生むAI導入を支援する「Aidemy Solutions」についても紹介します。

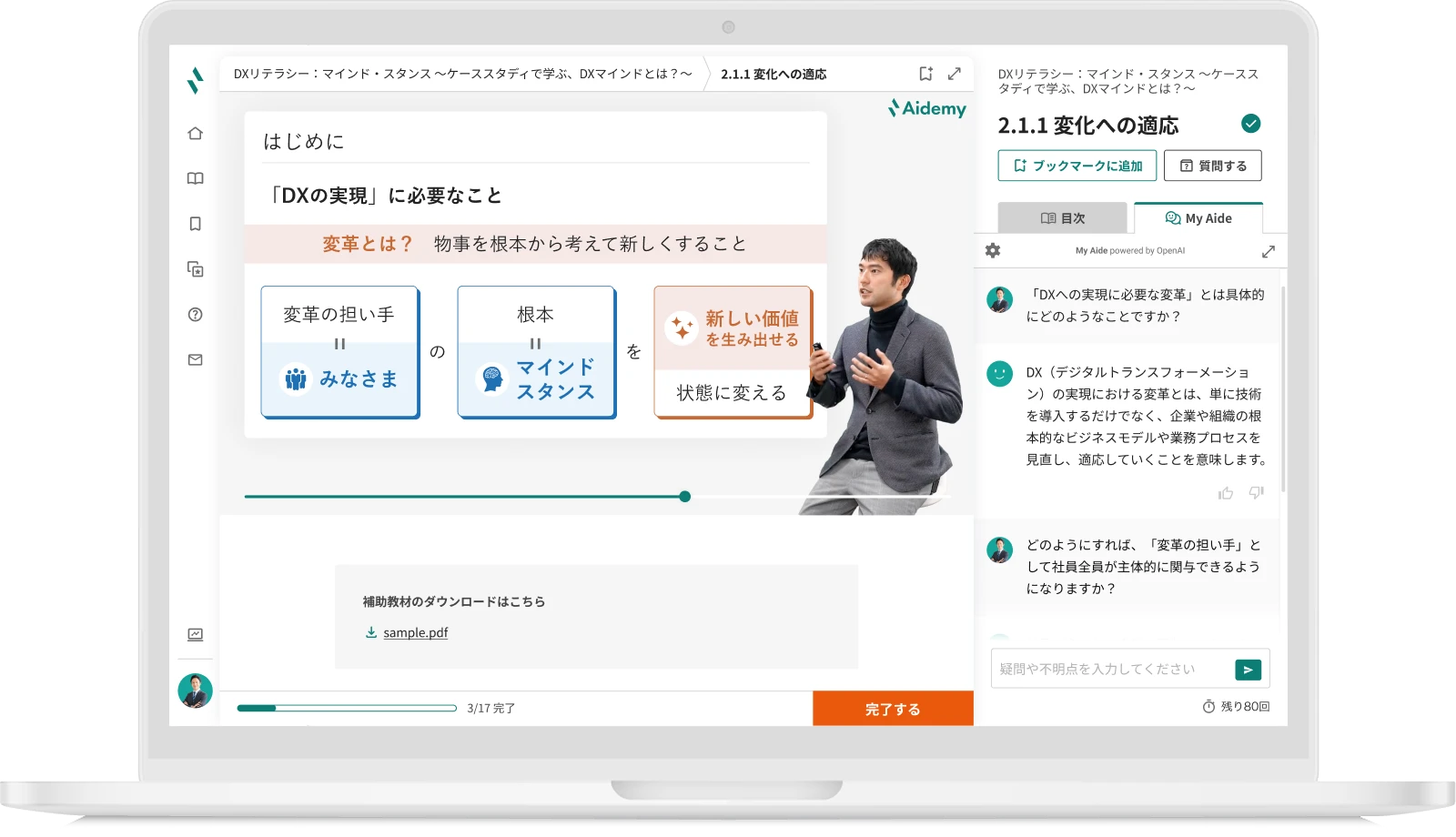

AIを中心としたDX人材育成・

組織づくりを支援し、事業成功へ繋げる

生成AIで業務効率化、Pythonプログラミングができる実務者から、Word・Excel・ITの基礎が分かる初学者までを人材要件定義、スキルアセスメント、研修設計、学習促進を一気通貫で伴走可能なAidemy Businessが育成します。

目次

化学DXとは?

化学DXとは、AIやIoT、シミュレーション、クラウドなどのデジタル技術を活用し、化学業界の研究開発や製造、品質管理を効率化・高度化する取り組みです。

従来の化学産業は、長期的な実験や経験に基づく判断が多く、再現性やスピードの面で課題を抱えていました。

AIを活用すれば、膨大な実験データをもとに反応条件や配合比を自動で導き出せます。また、IoTで取得した設備データを解析することで、異常の早期検知や工程の最適化も可能です。

こうした仕組みによって、開発のスピードアップと品質安定化を両立させることができます。

化学業界におけるDXの目的とは、AIやIoTなどのデジタル技術を活用し、研究開発・製造・品質管理の効率化を進めながら、生産性と競争力を高め、同時に環境・持続可能性への対応を実現することです。

DXとは?デジタルトランスフォーメーション(DX)の意味・定義・略を簡単にわかりやすく解説

化学業界でDXが注目される背景

化学業界では、事業環境の変化に対応するためにDXが欠かせない取り組みとなっています。

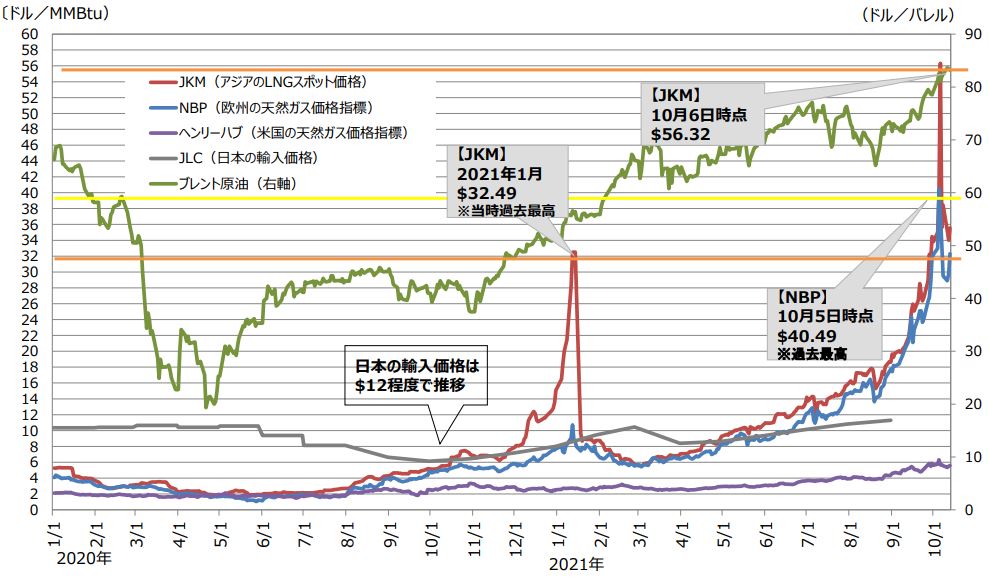

原材料価格の上昇やエネルギーコストの高止まり、環境規制の強化などにより、企業は従来の運営体制を見直す必要があります。

出典:経済産業省 資源エネルギー庁「燃料及び電力を取り巻く 最近の動向について」

生産コストを最適化しながら持続可能な経営を実現するためには、データを活用した意思決定と業務の最適化が求められています。

さらに、熟練技術者の高齢化が進む中で、経験に依存した運用を続けることが難しくなっています。AIやIoTを活用して知識やノウハウをデータとして蓄積し、誰もが再利用できる仕組みを整えることが、組織の持続的な成長につながります。

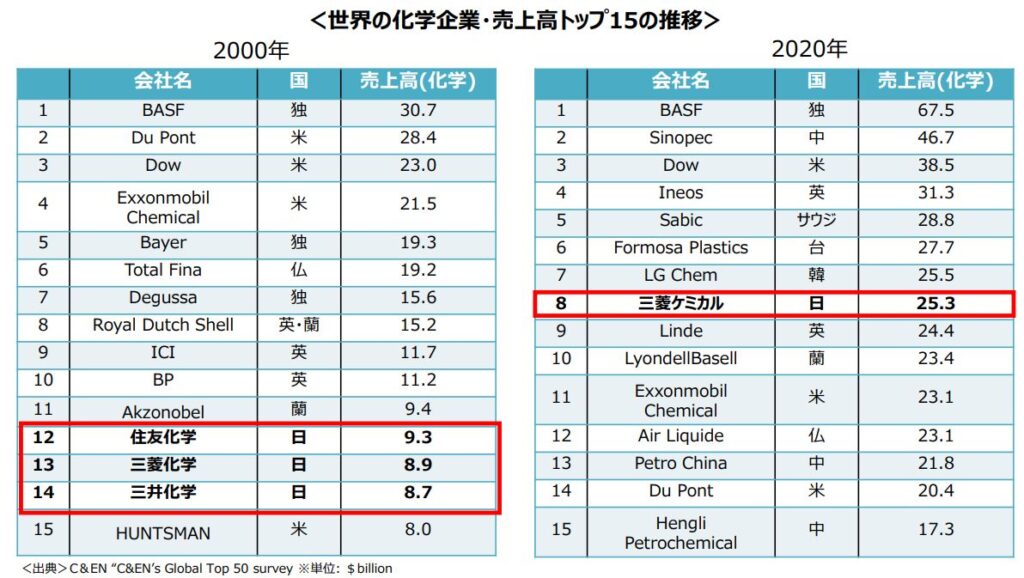

海外の企業がすでにDXを推進していく中で、日本の化学企業も競争力を維持するためにDXを加速させていく必要があります。

化学DXで活用される主なデジタル技術

化学DXを実現するには、複数のデジタル技術を組み合わせて活用することが重要です。

研究・開発・製造・品質管理といった各領域で役割は異なりますが、共通して「データを活かし、精度を高める」という目的を持っています。

ここでは、化学業界で特に導入が進んでいる代表的な技術を紹介します。

AI・機械学習

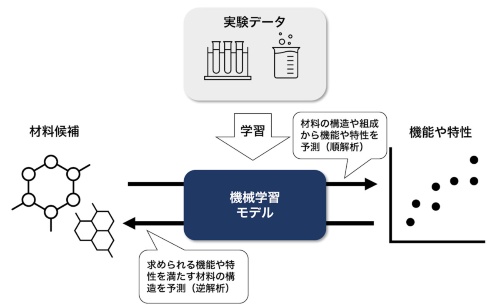

AIは、化学反応や材料設計における条件探索の効率化に活用されています。たとえば、過去の実験データを学習させることで、目的の特性を持つ化合物や配合パターンを予測できます。

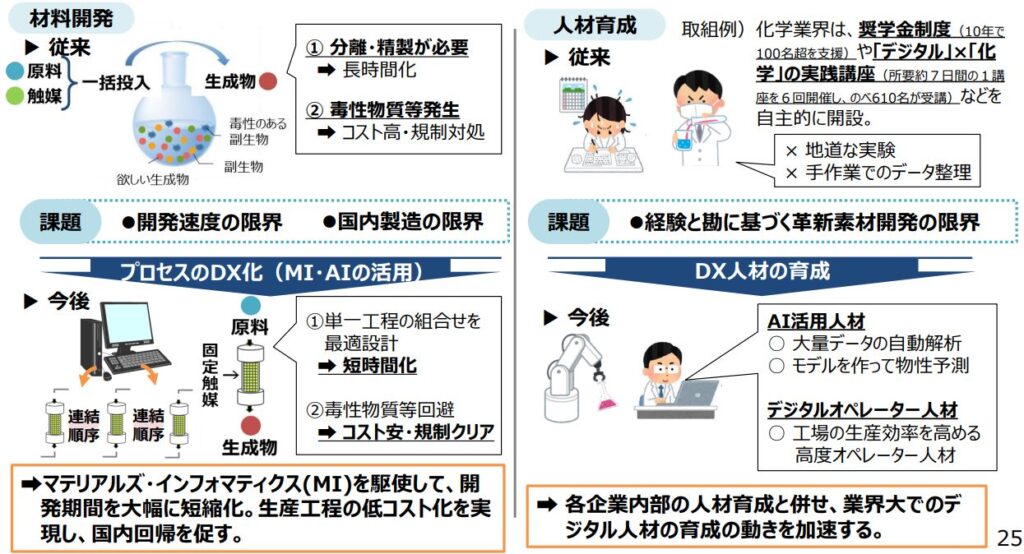

この技術は「マテリアルズ・インフォマティクス(MI)」として知られ、研究者の経験に頼らず新しい発見を促す方法として注目を集めています。

AIを導入することで、実験の回数を減らしつつ、開発のスピードと精度を両立できます。

IoT・センシング技術

IoTは、生産現場や研究施設に設置したセンサーからリアルタイムでデータを取得し、機器や環境の状態を把握するための技術です。

温度、圧力、流量、濃度といったデータを継続的に収集することで、AIが異常値や不具合を早期に検知できます。

スマートセンシングとは、光、温度、衝撃の大きさといった情報を検出し、数値化する処理機能が組み込まれたセンサ(スマートセンサ)によるセンシング技術の総称です。

リモートセンシングとは、人工衛星や航空機に搭載されたセンサーを使って、地上に直接触れずに、遠く離れた場所の形や性質を観測・測定する技術です。地球上の広範囲を、可視光、赤外線、レーダーなどの電磁波を使って調査し、得られたデータから様々な情報を抽出します。

センシング技術には、主に以下のようなセンサーが利用されます。

出典:東京エレクトロンデバイス

人の感覚では気づきにくい微細な変化を数値として捉えられる点が大きな強みです。これにより、トラブル防止や安定稼働につながり、品質のばらつきも抑えられます。

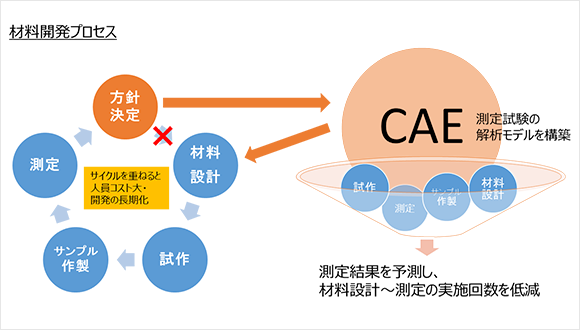

シミュレーション・CAE(Computer Aided Engineering)

出典:Resonac

シミュレーション技術は、実験を行わなくても化学反応や物質挙動を仮想空間で再現できる点が特徴です。CAE(Computer Aided Engineering)とは、コンピュータを利用した工学支援システムのことです。

たとえば、温度変化による反応速度の違いや、混合比率による特性変化をコンピュータ上で検証できます。これにより、試作回数を減らし、コスト削減と開発スピードの向上を同時に実現します。

実験リスクを軽減しながら、新しい化学プロセスの設計にも応用されています。

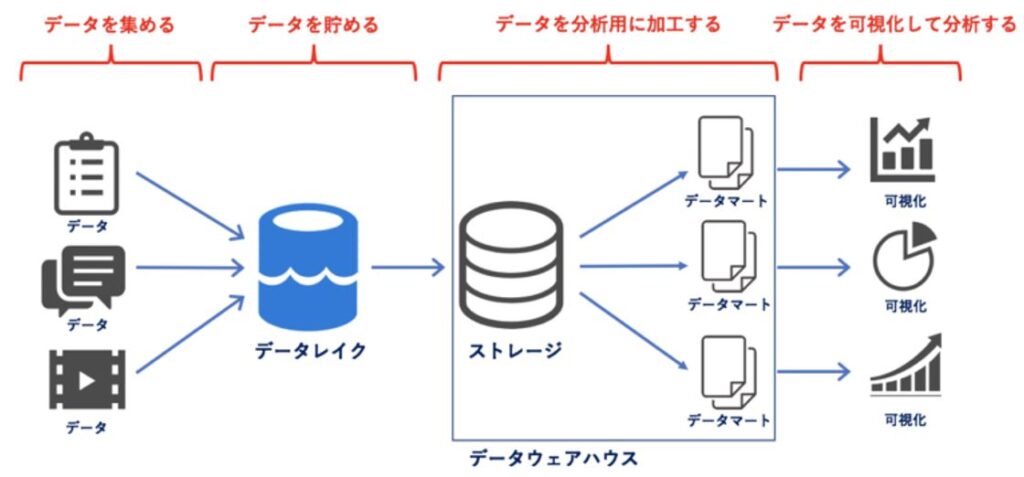

データプラットフォーム・クラウド

化学DXでは、研究部門や製造部門、品質保証部門など、部門間の情報共有が不可欠です。

クラウド型のデータプラットフォームを導入すれば、各拠点で蓄積されたデータを一元管理でき、重複作業の削減や知見の再利用が可能になります。

研究ノートや製造記録を電子化して共有することで、過去の成功事例や失敗事例をすぐに参照できるようになり、組織全体の生産性向上につながります。

出典:DATA VIZ LAB

これらの技術は、単独でも効果を発揮しますが、連携させることでさらに大きな成果を生み出します。

たとえば、IoTで取得したデータをAIが解析し、その結果をもとにシミュレーションを行う、といったサイクルを構築すれば、研究開発から製造までの一貫した最適化が実現します。

化学DXの主な活用領域

化学DXは、研究開発から製造、品質保証、環境対応まで、企業活動のあらゆる領域に広がっています。

それぞれのプロセスでデジタル技術がどのように活かされているのかを整理してみましょう。

研究開発(R&D)の効率化

研究開発の現場では、AIやマテリアルズ・インフォマティクス(MI)を使ったデータ駆動型の研究が進んでいます。

以下、マテリアルズ・インフォマティクス(MI)の概念図です。

膨大な実験データをAIが分析し、「次に試すべき条件」や「有望な化合物の組み合わせ」を導き出すことで、従来よりも短期間で成果を得られるようになりました。

また、電子実験ノートや研究データベースを導入することで、過去の実験結果をすぐに参照でき、チーム間での知識共有も容易になります。

結果として、研究の重複を避け、効率的な開発体制を築くことが可能になります。

製造プロセスの最適化

IoTセンサーを活用したリアルタイム監視や、AIによる工程分析が、製造現場の精度を大きく高めています。

温度や圧力などのわずかな変動を常時モニタリングすることで、品質のばらつきを減らし、安定稼働を維持できます。

データを活かした最適運転により、エネルギー消費の削減や歩留まりの改善も実現します。

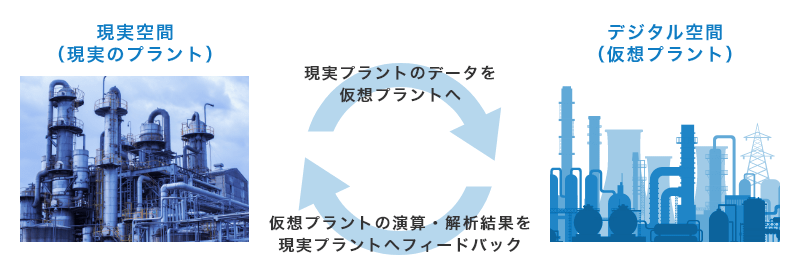

さらに、デジタルツイン(仮想空間上に構築した生産モデル)を活用すれば、現場の状況を再現しながら最適な制御方法を検証できます。

品質保証・トレーサビリティ

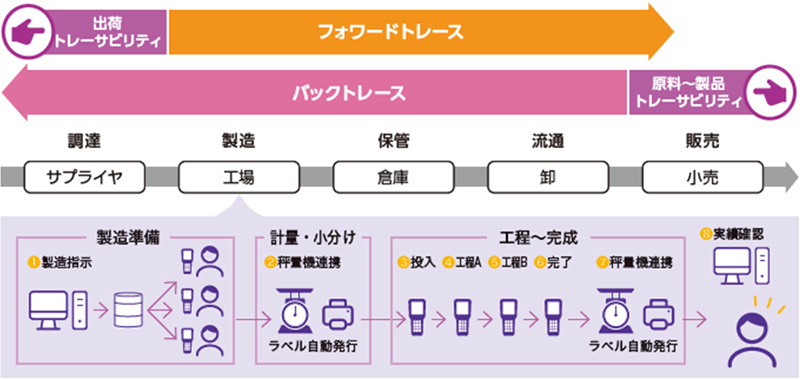

化学製品は安全性が重視されるため、品質データの正確な記録と追跡が欠かせません。

DXによって、製造から出荷までのデータを一元管理できるようになると、異常発生時の原因特定が迅速になります。

また、製品ごとの原料ロットや製造条件を紐づけて管理することで、トレーサビリティの向上にもつながります。

トレーサビリティとは、製品の原材料調達から生産、流通、消費に至るまでの履歴を追跡できる状態を指します。

出典:株式会社内田洋行

品質情報の透明性を高めることは、顧客や取引先からの信頼強化にも直結します。

環境対応・カーボンマネジメント

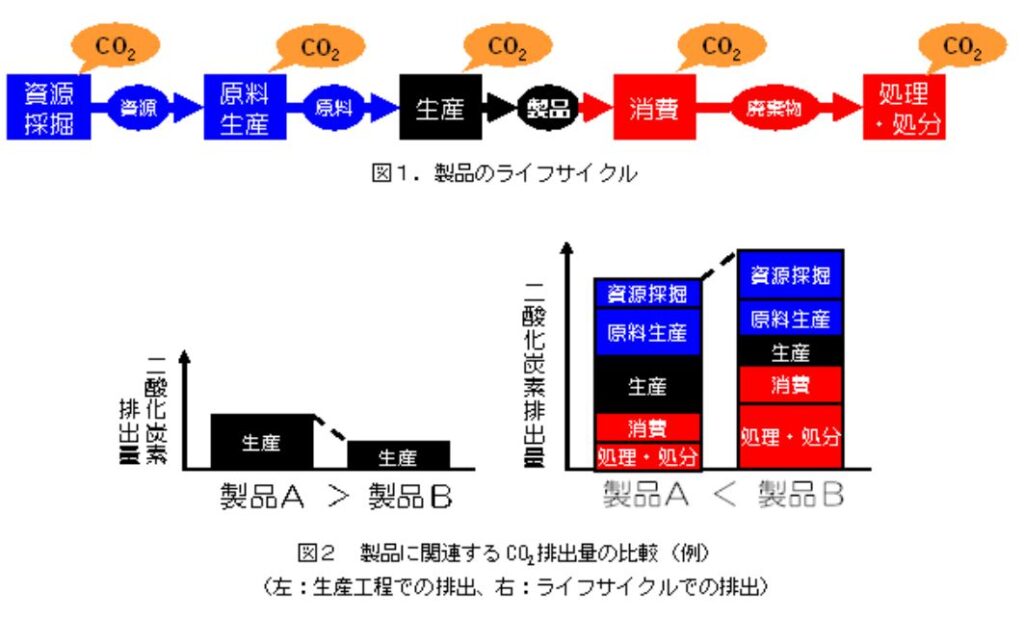

環境への配慮も化学DXの重要な領域です。生産プロセスで発生するCO₂排出量やエネルギー使用量をデータで可視化することで、削減施策を検討しやすくなります。

ライフサイクルアセスメント(LCA)を活用すれば、製品の原料調達から廃棄までの環境負荷を定量的に把握できます。

出典:環境展望台 国立研究所

これらの情報は、ESG経営の推進やカーボンニュートラルへの取り組みを裏付ける基盤にもなります。

このように、化学DXは個別の業務改善にとどまらず、研究から生産、品質、環境対応までを一体化した「データでつながる化学産業」へと進化させる取り組みといえます。

化学DX事例5選(化学メーカー含む)

住友化学株式会社:無線センサーと遠隔監視で、設備保全を高度化

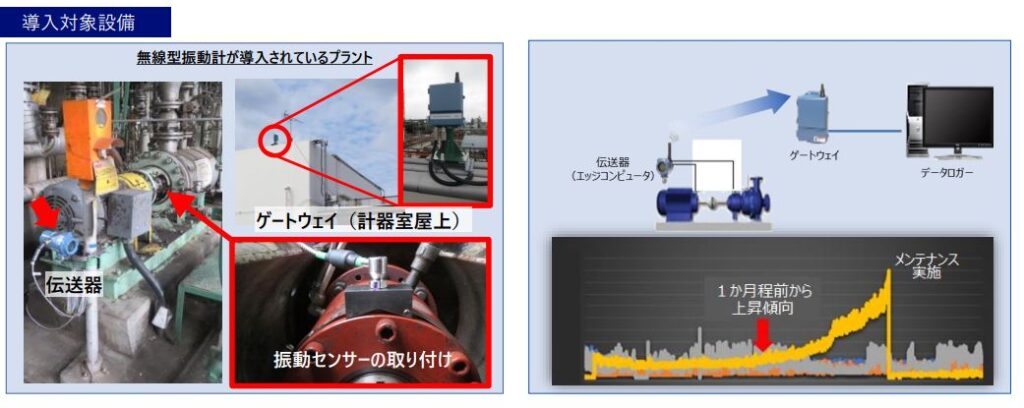

住友化学株式会社では、プラント設備の保全効率を高めるため、無線型振動センサーによる設備監視システムを導入しました。

各装置にセンサーを取り付け、稼働データを自動収集し、インプットデータをヒストリアン上で可視化し、遠隔監視する仕組みを構築しています。

従来は人が現場を巡回して点検を行っていましたが、センサーによって常時モニタリングが可能になり、異常の兆候を早期に発見できるようになりました。

その結果、監視精度の向上・巡回工数の削減・属人的な判断の排除が進み、保安体制の強化につながっています。

三菱ケミカル株式会社:スマートデバイスで現場作業をデジタル化

三菱ケミカル株式会社(富山事業所)は、作業の効率化とデータ活用を目的に、スマートグラスやタブレットを用いた遠隔支援システムを導入しました。

作業者が現場で取得した計器データや映像をクラウド上で共有し、離れた場所にいる管理者がリアルタイムで確認・指示を行う仕組みです。

この取り組みにより、紙ベースの記録業務が削減され、点検結果をそのままデータ化できるようになりました。

結果として、作業の省力化・異常時の迅速対応・若手技術者の育成支援といった効果が見られています。

ENEOS株式会社:AIによる自動運転制御で、プラント操業を安定化

ENEOS株式会社では、製油所・石油化学プラントの運転データをAIに学習させ、自動運転支援システムを導入しました。

AIが温度や圧力、バルブ開度などを分析し、将来の運転状態を予測し、必要に応じて制御操作を行うことで、最適な運転状態を維持します。

このシステムの導入により、人的要因によるトラブルを防ぎ、少人数でも安全で安定した操業を実現しています。

加えて、省エネルギー運転にも寄与しており、安全性・生産性・環境性能の同時向上を可能にしています。

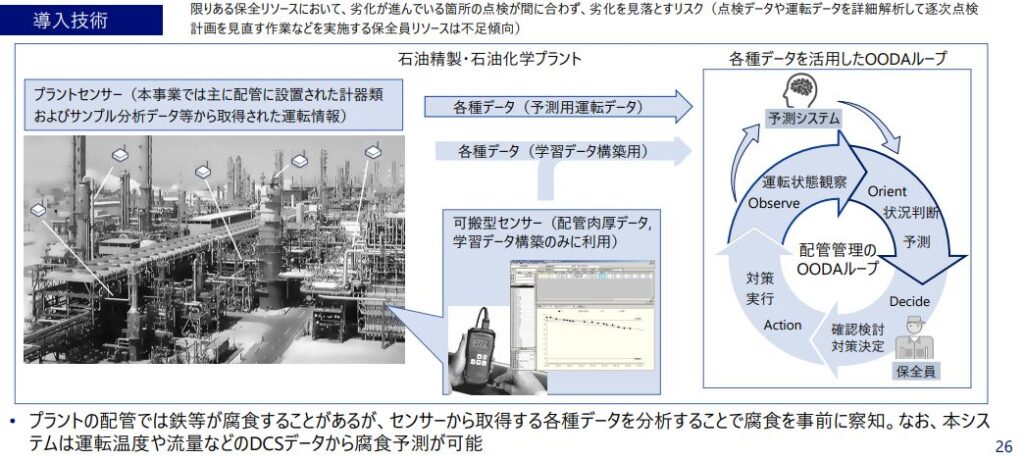

日揮株式会社:AIによる配管腐食予測で、保全リソースを最適化

エンジニアリング企業である日揮は、化学プラントの安全運転を支援するため、配管内部の腐食をAIで予測するシステムを開発しました。

運転温度・圧力・流量などのデータをAIが分析し、腐食リスクが高い箇所を特定。点検対象を優先順位づけすることで、限られた人員でも効率的に保守業務を進められるようになっています。

これにより、事故リスクの低減と保全コストの最適化を実現しています。

現場ではOODAループ(Observe→Orient→Decide→Act)を活用し、継続的な改善活動も行われています。

三菱重工業株式会社:防爆ロボットで、化学プラントの巡回点検を自動化

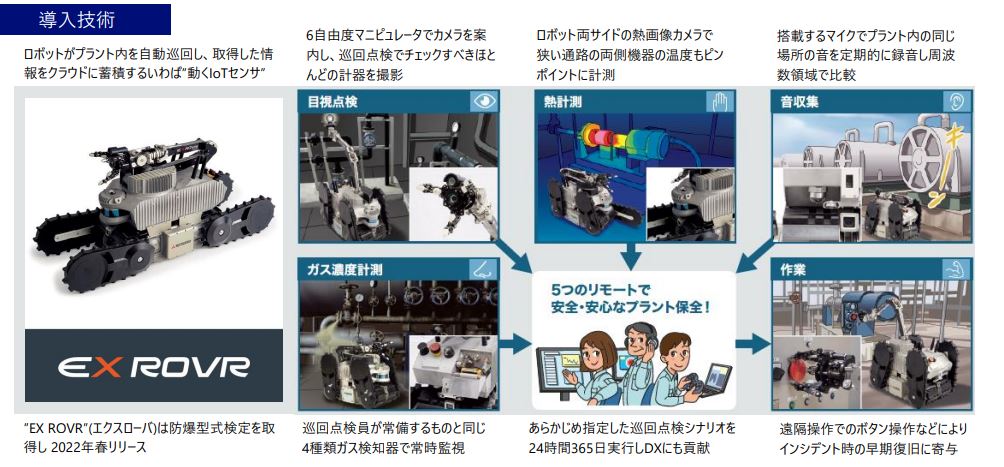

三菱重工業株式会社は、爆発性ガスが存在する化学プラント向けに、防爆仕様の自動巡回点検ロボット「EX ROVR」を開発しました。

このロボットは24時間365日稼働し、熱画像・音・ガス濃度などのデータを自動で取得し、巡回とデータ蓄積を繰り返すことで、異常検知や経年変化の分析を可能にしています。

人が立ち入る必要のない安全な点検体制を確立し、作業効率の向上・人的リスクの低減・データに基づく保守判断を実現しました。

この技術は、化学メーカーにおけるDX推進を支えるソリューションとして注目されています。

こうした事例はいずれも、現場データを「見える化」し、分析と自動化を両立させる仕組みを導入している点で共通しています。

化学DXのメリット

化学DXの導入は、研究・製造・品質管理など、あらゆる工程の生産性と精度を高める効果があります。

単なる効率化にとどまらず、組織の知識を活かしながら新しい価値を生み出す仕組みづくりにもつながります。

主なメリットとして、次の4点が挙げられます。

- 研究・開発効率の向上:AIやシミュレーションで開発スピードを加速

- 製造の安定化と品質向上:IoTデータを活用して生産精度を高める

- 属人化の解消と知識継承:経験やノウハウをデータとして共有

- サステナビリティ対応:環境負荷を定量化し、持続可能な体制を構築

研究・開発効率の向上

AIやマテリアルズ・インフォマティクスを活用すると、過去の実験データから最適な条件や反応経路を導き出せます。

研究者が試行錯誤を重ねていた時間を短縮でき、開発スピードの向上とコスト削減を両立できます。

また、シミュレーション技術と組み合わせれば、試験を行わなくても材料特性や反応挙動を予測でき、実験回数の削減にもつながります。

製造の安定化と品質向上

IoTセンサーによって収集したデータをAIが解析することで、現場の状態を可視化できます。

温度や圧力、流量などの変動を自動で監視し、異常を検知すれば即座に対処可能です。

人の判断に頼る工程を減らし、品質のばらつきを抑えることで、安定した製品供給を実現します。

こうした仕組みは、設備稼働率の向上やエネルギーコスト削減にもつながります。

属人化の解消と知識継承

ベテラン技術者の経験や判断をデータとして記録し、組織全体で活用できるようにすることで、属人化を防げます。

研究ノートや製造記録を電子化して共有すれば、過去の知見を再利用しながら効率的な改善が可能になります。

技術者が入れ替わっても、同じ品質を保ちながら作業を継続できる環境が整います。

サステナビリティ対応

化学DXは、環境への配慮にも直結します。

製造工程のエネルギー使用量やCO₂排出量を数値で把握できるため、改善の方向性を明確にできます。

また、ライフサイクル全体を通して環境負荷を分析すれば、製品の設計段階から環境配慮を組み込むことも可能です。

環境データを活用することで、ESG経営やカーボンニュートラルへの取り組みを着実に前進させられます。

化学DXを進めるにあたっての課題

化学DXを進めるにあたって、いくつかの課題も存在します。

特に、データの扱い方や人材育成、経営層の理解といった「組織全体の仕組みづくり」に関わる部分が、実践を難しくしています。

主な課題として、以下の4点が挙げられます。

- データの分断:部門ごとのシステムが異なり、情報が統合されていない

- 人材不足:化学とデータ分析の両分野に通じた人材が限られている

- 経営層の理解と投資判断:短期的な効果が見えにくく、支援が続かない

- セキュリティ・ガバナンス:機密性の高い情報を安全に扱う体制が必要

それぞれ、解説します。

データの分断

研究、製造、品質管理などの部門が独立してデータを扱っているケースは多く、情報の共有が進んでいません。

同じ製品に関するデータでも、部門ごとにフォーマットや管理方法が異なると、横断的な分析が難しくなります。

これを解消するには、部門間で共通のデータ基盤を整備し、リアルタイムで情報を参照できる環境を構築することが不可欠です。

DX人材・AI人材の不足

AIや統計解析を理解しながら、化学のプロセス設計や材料特性を理解できる人材は非常に少数です。

このギャップを埋めるために、社内研修によるリスキリングや、外部機関との連携を通じた人材交流が求められます。

単に専門家を採用するだけでなく、既存社員がデータを活用できるような教育体制を整えることが、長期的なDX推進の土台になります。

経営層の理解と投資判断

DXは短期間で成果が見えづらく、経営層が「コスト」と捉えてしまうケースもあります。

しかし、化学DXの目的は一時的な効率化ではなく、研究開発や製造体制を持続的に強化することにあります。

経営層がその意義を理解し、長期的な視点で戦略を描くことができれば、現場での取り組みも定着しやすくなります。

現場と経営の双方が共通の目標を持つことが重要です。

DX戦略とは?経営戦略策定のためのフレームワーク・ロードマップ・事例

セキュリティ・ガバナンス

化学業界では、製法データや配合情報など、企業の根幹に関わる知的財産を扱います。

クラウドや外部システムを活用するほど、情報漏れや不正アクセスへのリスクが高まるため、厳格な管理体制が求められます。

アクセス権限の細分化、データの暗号化、定期的な監査などを実施し、セキュリティと利便性の両立を図ることが重要です。

安全な運用体制を整えることで、安心してDXを進められる基盤が整います。

化学DXを現場で実現する「Aidemy Solutions」

化学業界のDXは、データを活かして研究開発や製造を効率化し、現場で価値を生み出すことが目的です。

しかし、AI導入の多くはPoC(試験導入)で止まり、実際の業務に根づかないという課題を抱えています。

Aidemy Solutions は、こうした課題を解決するために生まれたAIシステム開発サービスです。

AI専門チームが伴走し、迅速なスモールスタートと社内AIキーパーソンの育成を軸に、研究現場や製造ラインで実際に活用できるAIを共に開発します。

導入後も継続的にサポートし、AIが企業の中で自走できる仕組みを構築します。

特に化学・素材業界向けの「Aidemy Solutions for Material」では、実験データや報告書、特許情報など社内に点在する知見をつなぎ、マテリアルズ・インフォマティクス(MI)や生成AI・RAGを活用して、研究開発・品質管理・製造の最適化を支援します。

研究効率の向上、不良率の低減、知見共有の仕組み化を目指す企業にとって、Aidemy Solutionsは「AIを実装して成果を出す」ために最適です。

▶ Aidemy Solutions(公式サイト)

資料ダウンロードや相談も受け付けています。